1. Постановка задачи по обеспечению номенклатуры.

2. Схемы обеспечения потребностей в 1С:ERP.

3. Формирование заказов по потребностям.

1. В данной инструкции постараемся разобрать работу функционала по настройке параметров обеспечения потребностей для автоматического формирования обеспечения заказов. И данную задачу рассмотрим на примере аналога аттестационного задания по производству в 1С:ERP 2.2.

1.1 Например, материалы у нас будут закупаться у некого «Главного поставщика» на склад материалов с длительностью доставки в 2 дня.

1.2 И в кладовую цеха, например, №2 будет происходить перемещение материалов с длительностью в 1 день.

1.3 Так же настроим метод пополнения запасов на склад материалов и в кладовую Min-max: минимальный остаток будет 30, а максимальный - 60 единиц.

2. В ходе настройки обеспечения потребностей в 1С:ERP нужно будет учесть для продукции, что она производится; для полуфабрикатов необходимо будет указать, на какой склад они выпускаются; для материалов укажем, с какого склада они передаются в производство.

Итак, переходим в схему обеспечения:

Склад и доставка – Настройки и справочники

Далее, «Схемы обеспечения»:

И в списке Схем обеспечения начинаем создавать схему обеспечения для материалов:

Даем наименование и заполняем Способ обеспечения «Заполнить способ обеспечения…»

Откроется новое диалоговое окно, где нажимаем «Создать» для создания нового способа обеспечения:

способе обеспечения заполняем ранее оговоренные вводные данные: Срок покупки 2 дня и еще какой-то обеспечиваемый период, гарантированный срок.

На вкладке «Ограничение использования» заполним значения по умолчанию для подстановки в документах

.

Далее записываем созданный способ и выбираем его для установки (чтобы увидеть схемы, снимаем галку «Только используемые на складе»)

В итоге получаем:

Далее создаем Способ обеспечения на перемещение:

Тип обеспечения «Перемещение», срок 1 день.

И ограничения использования заполняются по аналогии (на скрине ниже):

Соответственно далее записываем новый способ и устанавливаем его для кладовых, в итоге получается результат как на скрине ниже:

Для готовой продукции способ обеспечения на текущей вкладке не заполняем, переходим на вкладку производственные подразделения и устанавливаем используемые склады:

После установки получим такой результат:

Данный результат записываем и переходим к созданию следующей схемы обеспечения «полуфабрикаты»:

Полуфабрикаты могут выпускаться в кладовую цеха №2, соответственно задаем способ обеспечения:

Тип обеспечения – Собственное производство, 1 день.

Далее записываем способ и выбираем для установки:

И настройка производственных подразделений, где выпускаются и потребляются полуфабрикаты:

И третья схема обеспечения для продукции:

Тип обеспечения – собственное производство, срок – 3дня.

Записываем и устанавливаем схему:

Настраиваем производственные подразделения: выпуск в цехе №2 на склад готовой продукции, а для цеха №3 склад кладовой цеховой соответствующей:

В итоге у нас создано три схемы обеспечения:

Далее переходим к установке схем обеспечения у номенклатуры. Выбираем все наши полуфабрикаты и устанавливаем для них схему обеспечения полуфабрикаты:

Выполняем операцию через множественное изменение:

Далее выполним по аналогии установку для продукции:

И также установили схему обеспечения для материалов:

3. Формирование заказов по потребностям.

Настроим поддержание запасов мин-мах:

Подбираем с помощью настроек отбора необходимые материалы и устанавливаем поддержание запаса мин-мах для склада материалы:

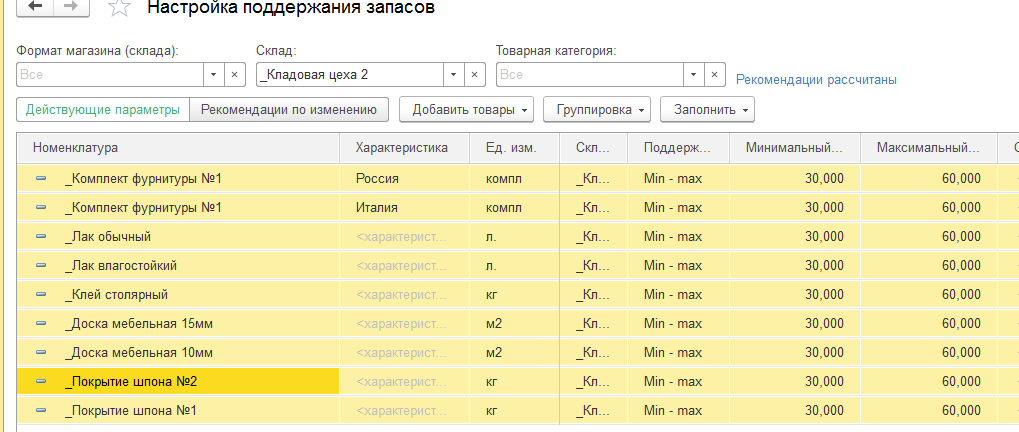

Аналогично выполняем действия для кладовой №2:

Итак, все предварительные настройки сделаны, далее обеспечение будет выполняться автоматическим формированием заказов.

В нашем случае мы будем использовать заказ на перемещение материалов в кладовую и заказ поставщику.

Переходим в обработку Формирование заказов по потребностям:

Вначале формируем потребность в _Кладовая цеха 2:

Переходим на шаг2:

Видим предложение по перемещению, переходим на след шаг, где система предлагает к заказу 60 единиц:

Идем далее, и у нас автоматически создается заказ материалов в производство:

В обработке формирования нажимаем «далее» и попадаем на первый шаг обработки. Выполняем аналогичное формирование для склада материалов:

Идем далее и видим способ обеспечения покупки:

Идем далее и видим, что система предлагает не все закупать. Это связано с тем, что на складе имеется достаточное количество:

Следующий шаг - система показывает обеспечение заказов к отгрузке:

И на последнем шаге создается заказ поставщику. Можно перевести в статус подтвержден:

И далее можем ввести на основании заказа поступление товаров:

Проводим поступление, и далее вернемся к передаче материалов в производство.

Устанавливаем заполнение обеспечения и отгрузки:

Переводим в статус «к выполнению» и далее вводим на основании документ «Передача материалов в кладовую»

Проводим документ, и заказ переводим в статус «Закрыт».

На этом решение нашей задачки в конфигурации 1С:ERP 2.2 завершилось.

Сергей Омельчук,

Руководитель отдела внедрения компании ООО “Кодерлайн”.