Содержание:

2. Пример работы функционала системы пооперационного планирования MES

Пооперационное планирование системы MES, используемое в блоке «Производство» программного продукта 1С:ERP 2.4 для управления производственным предприятием, позволяет производить планирование, анализ и прогнозное моделирование по этапам производства, вплоть до производственной операции. При этом в качестве инструментария настроек используются маршрутные карты; настройки производственного подразделения, связанные с применением функционала пооперационного планирования; ресурсные спецификации с привязкой к маршрутным картам; настройки видов рабочих центров и непосредственно рабочих центров, использование рабочего места пооперационного планирования, его функционала и отчетности.

Функционал может применяться как в одноэтапном, так и в многоэтапных производствах. Приоритетом является более высокая культура администрирования нормативно-справочной информации (НСИ), так как система последовательна в прохождении этапов процесса производства по операциям, и не контролируемое изменение НСИ может привести к нежелательным отклонениям и ошибкам.

1. Настройка нормативно-справочной информации

1.1. Настройка производственных подразделений предприятия

Начнем с настройки нормативно-справочной информации. Мы должны включить эту настройку персонально для каждого производственного подразделения предприятия, чтобы начать работу с применением пооперационного планирования MES, последовательно применив ее на подразделениях, участвующих в производственном процессе, учитывая, что система MES более требовательна к организационным моментам, чем к информационным.

Заходим в раздел «НСИ и администрирование» и открываем пункт «Структура предприятия» (см. рисунок).

В структуре предприятия находим производственное подразделение и выбираем его.

Переходим в раздел «Производство по заказам», устанавливаем интервал планирования «День», хотя производственные операции планируются по минутам. Далее включаем признак использования пооперационного планирования в этапах производства (признак ввода операций). Также можно включить признаки использования в операциях пооперационного планирования материалов и выходных из производства изделий. Следующей настройкой мы включаем признак использования операционного планирования для возможности настройки и использования производственного расписания. Все настройки показаны на рисунке ниже.

1.2. Настройка маршрутных карт процессов

Следующим шагом настройки НСИ является создание и настройка маршрутных карт. Для этого нужно в разделе «Производство» перейти в пункт «Маршрутные карты» процессов:

Маршрутная карта создается для вида изделий, при этом используется универсальный механизм: сначала создаются типовые маршрутные карты, а затем эти маршрутные карты привязываются к конкретным ресурсным спецификациям.

Создадим новую маршрутную карту.

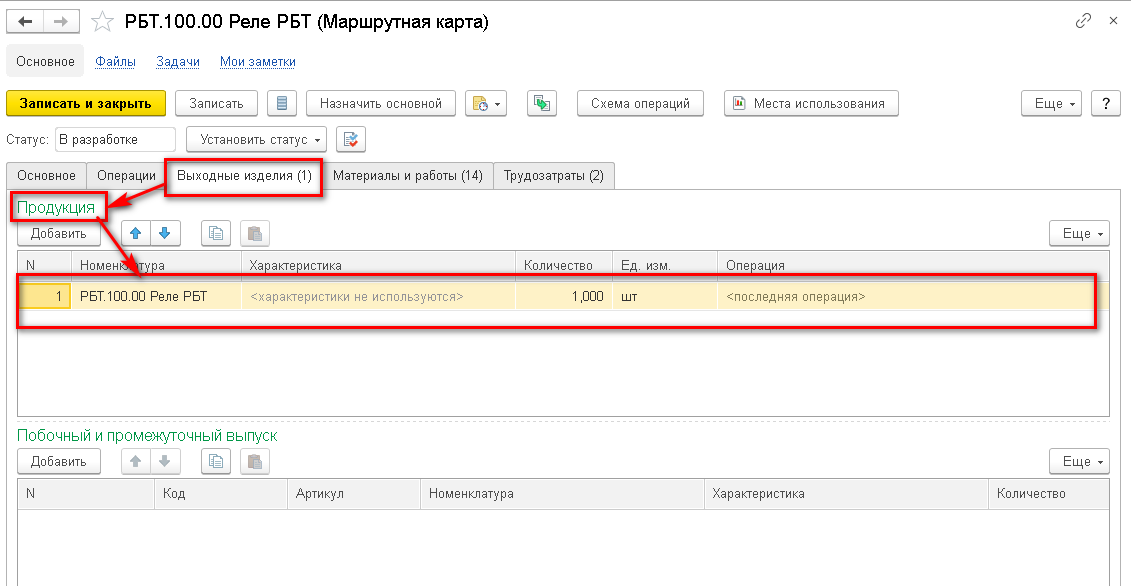

При создании маршрутной карты укажем группу, в которой будет храниться данная маршрутная карта. Также необходимо указать производственное подразделение, по которому мы ранее выполнили все необходимые настройки для пооперационного планирования. В названии маршрутной карты можно использовать название выходного изделия. Применимость по умолчанию указывает значение «Продукция». Нажав на ссылку «Настроить состав маршрутной карты», можно произвести настройку содержания маршрутной карты и включить или выключить следующие разделы: операции; выходные изделия; материалы и работы; трудозатраты. Настройки закладки «Основное» показаны на рисунке ниже.

На закладке «Продукция» указываем выходное изделие, для которого создана маршрутная карта. Указываем количество и единицу измерения.

Если в настройке состава маршрутной карты включен раздел «Материалы и работы», то на такой закладке заполняем номенклатуру материалов и/или работ с характеристикой, количеством и единицей измерения, указывая, в какой операции данные материалы и/или работы используются:

Если в настройке состава маршрутной карты включен раздел «Операции», то на такой закладке заполняем состав этих операций с указанием названия операции, вида рабочего центра, время совершения операции, а также при наличии: варианта наладки и времени наладки:

Признак «№операции» со значением пусто показывает, что это последняя операция в цепочке. В качестве передаточной партии может быть передана вся партия, как показано на рисунке (со значением 0), но можно указать и конкретное необходимое количество для передачи.

В качестве реквизита «рабочий центр» система позволяет выбрать либо «Вид рабочего центра», либо непосредственно, сам «Рабочий центр». При выборе «Вида рабочего центра» операция может быть запланирована на все рабочие центры данного вида. Если же выбран конкретный рабочий центр, то операция будет запланирована только на него.

На закладке «Трудозатраты» по видам операций также можно указать планируемые трудозатраты, если включен соответствующий раздел в настройках создания маршрутной карты.

После заполнения всех нужных закладок необходимо установить статус маршрутной карты в состояние «Действует», также можно указать дату, начиная с которой будет действовать данная маршрутная карта.

В случае назначения данной маршрутной карты в качестве «Основной» можно, находясь в списке на данной маршрутной карте, нажать на кнопку «Назначить основной» в панели управления:

1.3. Настройка рабочих центров и их видов

Следующим шагом настройки НСИ является создание и настройка видов рабочих центров и рабочих центров. Для этого нужно в разделе «Производство» перейти в пункт «Рабочие центры».

Если мы хотим использовать производственное пооперационное планирование, то для этого у нас должны быть как «Виды рабочих центров», так и сами «Рабочие центры», то есть пооперационное планирование предполагает, что мы используем конкретные рабочие центры.

Очень важно для моделирования пооперационного планирования в рабочих центрах ввести часовые расценки за работу и часовые расценки за переналадку. Так при дальнейшем моделировании пооперационного планирования можно будет вводить разные варианты от быстрейшего по исполнению, до экономичного по ресурсам. Для этого для сходных по профилю рабочих центров, можно ввести разные расценки за работу и переналадку.

Введем для разных рабочих центров разные расценки за работу и переналадку, как показано на рисунках ниже.

1.4. Настройка ресурсных спецификаций

Следующим шагом настройки НСИ является создание и настройка ресурсных спецификаций. Для этого нужно в разделе «Производство» перейти в пункт «Ресурсные спецификации», как показано на рисунке ниже.

Следующим шагом будет создание ресурсных спецификаций на основании маршрутной карты.

На закладке «Производственный процесс» в производственном этапе маршрутная карта привязывается к ресурсной спецификации и ее данные детализируются до момента, когда она будет исполняться.

В открытом ранее этапе выберем созданную нами маршрутную карту, как показано на рисунке ниже.

Можем убедиться, провалившись в нее, что это именно та маршрутная карта.

В этапе ресурсной спецификации после выбора маршрутной карты, необходимо зайти на закладку «Виды рабочих центров» и заполнить данные по видам рабочих центров из маршрутной карты с помощью кнопки «Заполнить по маршрутной карте». При этом заполняются виды рабочих центров и их суммарное время работы согласно данным маршрутной карты.

Далее на основании маршрутной карты с помощью кнопки «Заполнить по маршрутным картам этапов» заполнятся закладки «Материалы и работы» и «Трудозатраты», как показано на рисунках ниже.

Устанавливаем статус ресурсной спецификации в значение «Действует», как показано на рисунке ниже.

Также при необходимости можно назначить данную ресурсную спецификацию «Основной», нажав на кнопку «Назначить основной» в командной панели документа или по ссылке «Назначить», как показано на рисунке ниже.

Сохраняем и записываем данную ресурсную спецификацию.

2. Пример работы функционала системы пооперационного планирования MES

После настройки всех необходимых параметров для начала работы системы пооперационного планирования MES, приступаем к демонстрации примера такого планирования в базе и рассмотрения функционала системы. Моделирование примера с показом возможностей пооперационного планирования MES начинаем с формирования заказа на производство.

2.1. Заказ на производство

Для этого необходимо перейти в разделе «Производство» в подраздел «Межцеховое управление» и выбрать пункт «Заказы на производство» для формирования нового заказа, как показано на рисунке ниже.

Создаем новый заказ на производство с типом «Изготовление и сборка». В качестве подразделения-диспетчера выбираем подразделение, по которому ранее настроили пооперационное планирование. Задаем нужный приоритет (в нашем примере – высокий), как показано на рисунке ниже.

На закладке «Продукция» выбираем продукцию, по которой мы ранее сделали настройки ресурсной спецификации по маршрутной карте. Указываем необходимое количество для выпуска и Склад-получатель, также выбираем дату начала и желаемую дату выпуска и вариант размещения выпуска (в нашем примере – к окончанию), как показано на рисунке ниже.

Проводим и закрываем созданный заказ на производство.

2.2. Управление очередью заказов

Далее необходимо перейти в управление очередью заказов в одноименный пункт подраздела «Межцеховое управление» раздела «Производство».

В рабочем месте «Управление очередью заказов на производство» формируем этапы, нажав на соответствующую кнопку (см. рисунок).

Далее планируем график производства, нажав на соответствующую кнопку, как показано на рисунках ниже.

При формировании графика можно посмотреть сводную информацию по заказу на производство в привязке его к графику.

На закладке «Продукция» также можно увидеть планируемый выпуск в количестве единицы измерения, а также запланированные графиком даты запуска и выпуска.

На закладке «Этапы» график распланирует этапы с датой начала и окончания этапа в привязке к производственному подразделению.

После окончания планирования графика необходимо с помощью соответствующей кнопки передать этапы к выполнению, как показано на рисунке ниже.

Следующим шагом является «Диспетчирование этапов», которое запускается по одноименной кнопке в рабочем месте управления очередью заказов на производство, как показано на рисунке ниже.

Но первоначально при открытии этапа, мы не увидим заполненных операций по этапу, так как это должно происходить в автоматическом режиме заполнением после пооперационного планирования и моделирования в соответствующем рабочем месте.

Для этого нужно перейти в пункт «Пооперационное планирование» подраздела «Внутрицеховое планирование» раздела «Производство», как показано на рисунке ниже.

2.3. Пооперационное планирование

В рабочем месте «Пооперационное планирование» необходимо выбрать подразделение, в рамках которого будут рассчитываться и моделироваться операции пооперационного планирования. Выбирается период, за который мы хотим видеть такое планирование и моделирование, а также периодичность (день, неделя, месяц) для более удобного для пользователя масштабирования результатов планирования. Кроме этого пользователь может выбрать конкретное распоряжение (например, какой-то конкретный заказ на производство), а также конкретный этап. После всех выбранных настроек необходимо нажать на кнопку «Рассчитать», как показано на рисунке ниже.

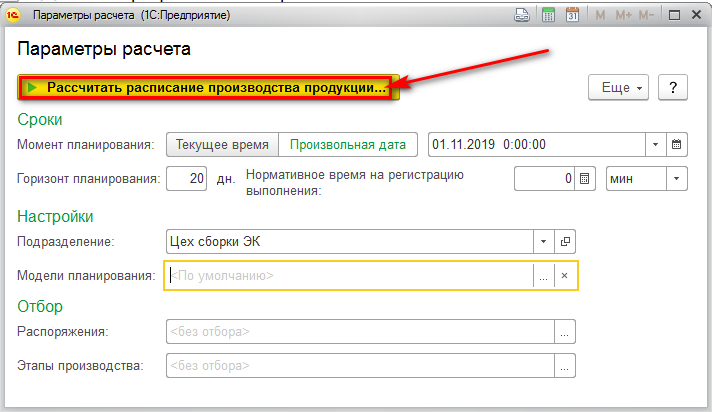

В параметрах расчета выбирается желаемый горизонт планирования. Горизонт может быть разным в зависимости от изменяемости ситуации, необходимости перепланирования и прогнозирования и т.п. Устанавливается момент планирования – дата, с которой будет рассчитываться расписание производства. Подтягивается производственное подразделение. Параметр «Нормативное время на регистрацию выполнения» заполняется необходимым временем, в течение которого будет зарегистрировано выполнение после расчета. Если в течение этого времени не будет выполнение, необходимо провести перепланирование. После заполнения всех параметров расчета необходимо по одноименной кнопке рассчитать расписание производства продукции (см. рисунок).

Система рассчитает расписание производства и графически покажет выполнение в рамках выбранной периодичности отображения (день, неделя, месяц). Также можно произвести анализ расписания, нажав соответствующую кнопку на командной панели, как показано на рисунке ниже.

В этом отчете пользователь может увидеть выполнение операций по этапам как по графику, так и по рассчитанному расписанию, увидеть и проанализировать отклонения от графика и возможные причины таких отклонений, длительность загрузки (работы), переналадки, переходов, а также стоимость в прямых затратах работы рабочих центров. Данные, полученные при анализе, могут помочь пользователю проанализировать и в случае необходимости провести новое моделирование и, возможно, перепланировать расписание работы. Причем это можно сделать на каждом этапе.

Следующим этапом рассмотрим моделирование процесса расписания производства с использованием моделей планирования. По кнопке «Рассчитать» можно в параметрах расчета выбрать необходимую для расчета модель планирования, и уже по ней смоделировать другую ситуацию: с расписанием и загрузкой рабочих центров, увеличением или уменьшением времени работы оборудования, увеличением или уменьшением затратной стоимости этапа, а также моделировать одновременно видя множество результатов моделирования при расчете. Для этого в параметрах расчета необходимо «провалиться» в пункт «Модели планирования» и выбрать или создать новую модель планирования, как показано на рисунках ниже.

Выберем в качестве модели планирования «Быстрый выпуск».

Также можно рассчитывать модели с использованием сценариев планирования. В сценариях можно более тонко настроить как работу рабочих центров (по количеству вновь добавленных рабочих центров в вид рабочих центров), так и изменив график работы каждого из выбранных рабочих центров. Также можно добавить во время работы оборудования резерв, который был заложен ранее на какие-то незапланированные работы и / или операции. В нашем примере выбран созданный сценарий, в котором по конкретным единицам рабочих центров назначен более длительный по времени график производства, а также был задействован резерв.

Выбираем эту модель планирования и заново рассчитываем расписание производства.

Если в прошлом примере (без задействования модели планирования) производство было выполнено за два дня (1 и 2 ноября), и в анализе расписания видно, что было отклонение от графика, то при расчете по модели, которую мы создали на прошлом этапе (увеличив время работы оборудования и задействовав резерв), видно, что расписание производства уложилось в один день (1 ноября).

В отчете «Анализ расписания моделей планирования» теперь видна модель и видно, что уже нет отклонения от графика.

Записать перепланированное расписание можно только при отсутствии в модели сценария планирования, как показано на рисунке ниже.

Также для примера рассмотрим применение без указания сценария модели «Экономичное производство», где в настройках модели установлена настройка «Минимизировать стоимость расписания», как показано на рисунке ниже.

Рассчитываем расписание производства по новой модели, нажав на кнопку «Рассчитать расписание производства продукции».

Видно, что расписание сдвинулось на большее время производства, сократилось также и количество рабочих центров, участвующих в производстве.

Рассмотрев результаты анализа видно, что стоимость значительно сократилась в связи с использованием оборудования (рабочих центров) с более низкими расценками. Если на смежных участках есть подобные станки, то задействовав их при наличии свободных РЦ, можно также и уменьшить время работ, так как в этом примере время расписания значительно увеличилось в связи с использованием только парка дешевых рабочих центров в производстве.

2.4. Диспетчирование этапов

Записываем результаты пооперационного планирования и снова переходим в диспетчирование этапов. Видим, что по результатам проведенного пооперационного планирования там видны все этапы с уже заполненными операциями.

Далее по мере выполнения операций каждого этапа операции, доступные для принятия в работу (выделены нормальным шрифтом, недоступные - обесцвечены), необходимо принять в работу, как показано на рисунках ниже.

После выполнения операции необходимо отметить также ее выполнение:

После выполнения операции она пропадает из списка. Следующая по очереди операция подсвечивается нормальным шрифтом и с ней также надо выполнить действия: сначала по принятию, потом по выполнению (см. рисунок). Если операция не может быть выполнена, можно зайти в рабочее место пооперационного планирования и заново перепланировать расписание производства.

После выполнения всех операций этапа в этапе не должно оставаться операций с состоянием «Незавершенные».

На закладке «Операции» в рабочем месте «Диспетчирование этапа» можно увидеть все операции этапа.

Далее последовательным образом принимаются к выполнению и выполняются операции следующих этапов производства до полного завершения.

Специалист компании ООО «Кодерлайн»

Сергей Ушаков.